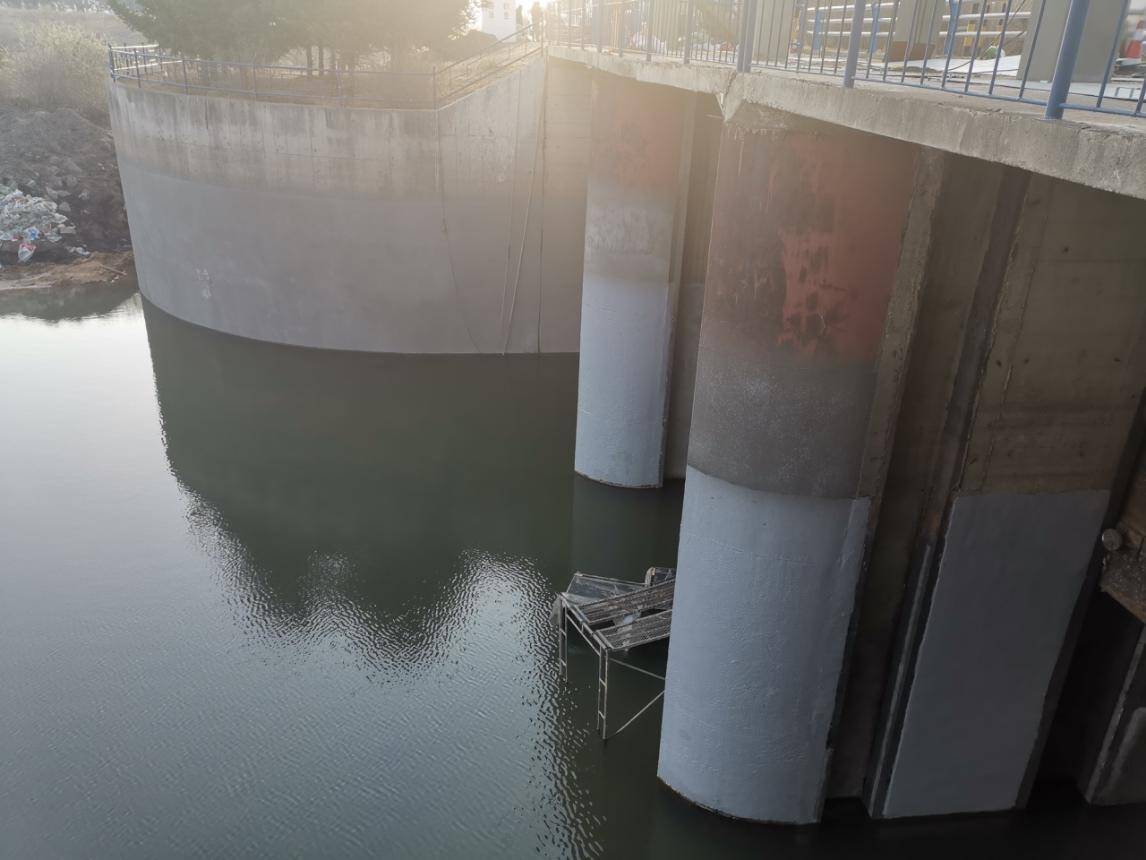

Reparar o cais da ponte de betão

Material de polímero reforçado com fibra de carbono (CFRP)

O processo de reparação e reforço com fibra de carbono é simples e rápido, e o custo de construção é bastante reduzido. Especialmente para os canais de água semelhantes ao projecto a concurso, o período de construção é muito curto e as vantagens são evidentes.

Projeto de construção de cavalos - CFRP para ponte

O Projeto de Desvio do Rio Heilongjiang Nenjiang é um projeto de conservação de água em grande escala para a Indústria Petrolífera de Daqing, com uma extensão total de 243,5 km e um total de 36 pontes de laje ao longo do canal. Atualmente, 90% dos elementos estruturais dos pilares da ponte não cumprem os requisitos e necessitam de reparação e reforço. Os materiais reforçados com fibra de carbono apresentam as vantagens de uma elevada resistência à tracção, baixa densidade, resistência à corrosão e boa durabilidade. A aplicação tecnológica do reforço com mantas de fibra de carbono e do reforço de pilares de betão é vasta.

Vantagens do reforço de fibra de carbono para cavalos

• Fácil instalação

• Resistência à corrosão

• Curto período de construção

• Sem necessidade de manutenção

• Leve, sem impacto na estrutura original

• Baixo custo, relação custo-benefício em comparação com outros métodos

Processo de reparação de pilares de pontes com material de polímero reforçado com fibra de carbono (CFRP)

O processo de construção do reforço é: tratamento da base de betão, aplicação de primário, reparação de defeitos com massa epóxi, chapa de fibra de carbono, cura, pintura e aceitação da conclusão.

1 Tratamento de substrato de betão

O procedimento de tratamento do substrato de betão é o seguinte:

(1) Remova a parte incompleta e danificada da superfície do elemento de betão para alcançar a parte densa da estrutura e alisar a superfície.

(2) Verifique se as barras de aço expostas estão corroídas. Se houver ferrugem, será necessário o tratamento necessário.

(3) Utilize argamassa epóxi para reparar e restaurar as partes em falta dos componentes que foram lascadas, removidas e expostas, de modo a obter uma superfície lisa.

(4) Lixe as partes salientes da superfície do componente (componentes de betão, desníveis das cofragens, etc.). O desnível após a reparação deve ser o mais liso possível; os cantos e as esquinas devem ser arredondados com uma rebarbadora, e o raio dos cantos deve ser ≥30 mm.

(5) Após o polimento da superfície da estrutura ou componente, utilize um soprador para remover o pó e os detritos da superfície ou limpe-a com água e álcool e deixe a superfície completamente seca.

2 Aplique o primário

(1) Pese a resina epóxi e o agente de cura do primário de acordo com a proporção especificada e coloque-os no recipiente e mexa uniformemente com um agitador; a quantidade de mistura única deve ser utilizada dentro do tempo disponível.

(2) Utilize um rolo para aplicar o primário uniformemente na superfície do betão. Após a secagem dos dedos (geralmente cura durante 3 a 24 horas), pode ser realizado o processo seguinte.

(3) Após a secagem ou cura do primário, as partes salientes na superfície (geralmente como gotas de orvalho) devem ser alisadas com lixa ou rebarbadora angular.

3 Utilize massa epóxi para reparar defeitos

(1) Preencha as reentrâncias da superfície do componente com massa epóxi e repare-a, deixando-a lisa e uniforme.

(2) Preencha os cantos interiores (diferenças, arcos, etc.) com massa epóxi para os tornar lisos. Após a aplicação e raspagem da massa, as irregularidades e rugosidades remanescentes na superfície devem ser alisadas com lixa.

4 Cole a folha de fibra de carbono

(1) As emendas das folhas ao longo do comprimento da fibra devem sobrepor-se em mais de 10 cm. Esta parte deve ser revestida com mais resina, removendo a espuma, e a operação de resina deve decorrer normalmente. Não deve haver sobreposição na direção da largura da folha.

(2) Antes de aplicar o adesivo, aplique a resina epóxi uniformemente com um rolo, denominado subcapa. Ao aplicar o adesivo, evite a formação de ar entre a fibra e a resina. Os rolos (ferramentas especiais) podem ser utilizados para aplicar o adesivo na fibra de carbono várias vezes ao longo da direção da fibra, para que a resina penetre na fibra.

(3) Após 30 minutos da construção da placa de fibra, utilize um rolo para aplicar uniformemente a resina epóxi para a colagem, o que se designa por revestimento superior. Se precisar de várias camadas de cola, repita os passos acima. Quando a placa de fibra de carbono colada na camada inferior estiver seca ao toque, pode aplicar a camada seguinte.

(4) A camada superior da última camada de fibra de carbono deve ser pintada uniformemente e a periferia deve estar limpa.

5 manutenção

(1) Após a construção da chapa de fibra de carbono, esta deve ser curada para garantir que a temperatura durante o período de cura não é inferior à temperatura de utilização permitida para a resina epóxi.

(2) O período de cura é geralmente de 84 dias.

(3) Os locais sujeitos a vento, chuva ou perturbação humana devem ser cobertos e encerrados para manutenção.

6 Revestimento de superfícies Para estruturas ou componentes que requerem decoração de aparência, pode aplicar revestimentos à base de epóxi ou jato de areia e reboco com revestimentos convencionais na superfície da fibra de carbono colada.

Conclusão da reparação de pontes com material de polímero reforçado com fibra de carbono (CFRP)

A chapa de fibra de carbono apresenta um peso leve, elevada resistência e boa conformabilidade, podendo ser adaptada à reparação e reforço de diversas estruturas complexas, com pouco impacto no peso da estrutura. O processo de reparação e reforço com fibra de carbono é simples e rápido de construir. Embora o preço da fibra de carbono em si seja mais elevado do que o de outros materiais, o custo de construção é bastante reduzido. Especialmente para os canais de água semelhantes ao projecto a concurso, o período de construção é muito curto e as vantagens são evidentes.